As resinas termoplásticas mais utilizadas atualmente variam de acordo com a aplicação, mas algumas delas se destacam por sua versatilidade e propriedades. Aqui estão as principais:

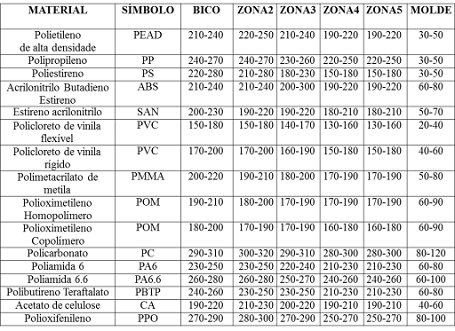

1. Polietileno (PE)

- Usos: Embalagens, sacolas plásticas, tubos, revestimentos de fios.

- Propriedades: Flexibilidade, resistência química e baixo custo.

2. Polipropileno (PP)

- Usos: Embalagens rígidas, tampas de garrafas, componentes automotivos.

- Propriedades: Resistência ao calor, leveza e boa resistência química.

3. Policloreto de Vinila (PVC)

- Usos: Tubos, conexões, revestimentos, pisos vinílicos.

- Propriedades: Resistência a intempéries, durabilidade e baixo custo.

4. Poliestireno (PS)

- Usos: Copos descartáveis, embalagens de alimentos, brinquedos.

- Propriedades: Rigidez, transparência (na forma de PS cristal) e facilidade de moldagem.

5. Policarbonato (PC)

- Usos: Lentes, vidros de segurança, peças de eletrônicos.

- Propriedades: Alta resistência ao impacto, transparência e estabilidade térmica.

6. Polietileno Tereftalato (PET)

- Usos: Garrafas de bebidas, fibras têxteis, filmes.

- Propriedades: Resistência mecânica, transparência e reciclabilidade.

7. Acrilonitrila Butadieno Estireno (ABS)

- Usos: Componentes automotivos, carcaças de eletrodomésticos e eletrônicos.

- Propriedades: Resistência ao impacto e boa estabilidade dimensional.

8. Poliamidas (Nylon)

- Usos: Fibras têxteis, engrenagens, componentes automotivos.

- Propriedades: Alta resistência mecânica, durabilidade e resistência ao desgaste.

9. Polimetilmetacrilato (PMMA)

- Usos: Substituto do vidro, painéis de publicidade, próteses dentárias.

- Propriedades: Transparência elevada, leveza e resistência a impactos moderados.

10. Polietileno de Alta Performance (UHMWPE)

- Usos: Componentes de máquinas, próteses médicas, blindagem.

- Propriedades: Altíssima resistência ao desgaste e baixo coeficiente de atrito.